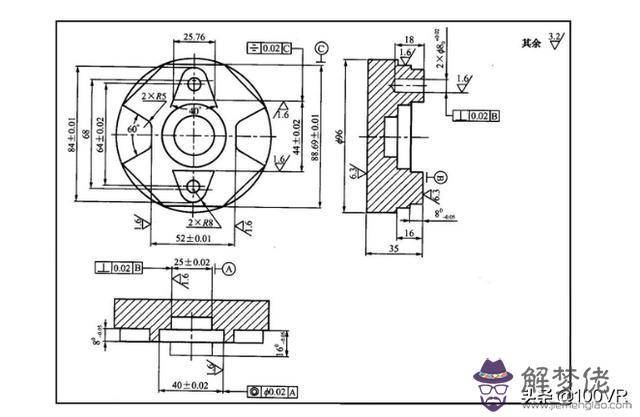

八邊形凹凸件主要由八邊形外形輪廓、凹槽及孔系組成。其中八邊形側邊、鉆孔凸臺兩對應邊、凹槽兩對應邊、工件中心兩同心圓孔內壁、φ8內孔的表面粗糙度要求較高,Ra為1.6μm,工件底部與鉆孔凸臺上表面粗糙度要求較低,Ra為6.3;其余表面的粗糙度要求為3.2μm ;φ25±0.01孔對B、2³φ8孔對B面有垂直度要求;鉆孔凸臺兩內側邊對c面有對稱要求。零件外形輪廓尺寸公差要求高。

零件材料為45號鋼,切削加工性能良好,考慮到加工效率可選用硬質合金刀具加工。根據上述分析,為滿足零件對錯粗糙度的要求,可對零件進行粗、精加工,同時以工件下表

面為定位,提高裝夾剛度以滿足φ25±0.02內孔表面垂直度的要求。

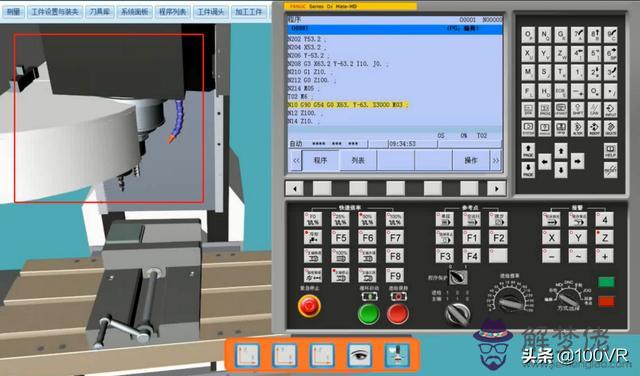

今天100唯爾教育小編就結合100唯爾教育《數控銑床加工》VR仿真課程來介紹下數控銑床如何加工和檢測八邊形凹凸件。

一、選擇設備

通過零件分析可知,該零件為單面型零件,有平面又有孔系,則選用立式加工中心機床。

二、選擇加工方法

1. φ96外圓可用車床事先車出

2.八邊形凹凸件外形輪廓、凹槽、凸臺的粗糙度要求Ra為1.6,可選擇“粗銑一精銑”方案。其中加工時應采用分層銑削方法

3. φ25內孔可用銑刀銑出,分為粗銑與精銑保證精度。

4.孔加工方法的選擇:孔加工前,為便于鉆頭引正,先用中心鉆加工中心孔,然后再鉆孔。內孔表面精度角度較高,粗糙度值較小,則劃分加工階段逐步進行。該零件孔系加工方案選擇:零件中的孔系粗糙度要求高且有尺寸公差,所以可選擇“鉆中心孔一擴孔一銑孔”方案。

圖為100唯爾教育選擇設備

三、確定裝夾方案

該零件為八面凹凸件,下部為圓形,為方便圓心定位和裝夾精度,在加工時可以選用通用夾具三爪卡盤。

四、確定加工順序及走刀路線

按照“基面先行、先面后孔”的原則確定加工順序:

1.先加基準面,采用環形走刀路線

2.加工凹槽,采用環形走刀路線

3.加工2³φ8通孔,采用直線走刀路線

4.加工φ25內孔,采用環形走刀路線。

五、刀具的選擇

1.車端面、外圓時可以選用45°。硬質合金端面刀與93°右手外圓偏刀

2.銑削表面、外形輪廓及凹槽時,為提高切削效率和加工精度,減少接刀刀痕,加工時選用φ10硬質合金立銑刀

圖為100唯爾教育換刀

3.加工內孔φ25±0.02時選用φ10硬質合金立銑刀

4.去除精加工時未加工部位時選用φ18硬質合金銑刀

5.鉆2³φ8通孔時選用φ5中心鉆、φ7.8麻花鉆、φ8絞刀。

圖為100唯爾教育鉆孔

六、八邊形零件的測量

1.使用游標卡尺測量零件臺階的長度,零件臺階的長度為110mm,符合加工要求。

圖為100唯爾教育使用游標卡尺測量零件臺階

2.使用游標卡尺測量零件臺階的長度,零件臺階的長度為90mm,符合加工要求。

3.使用游標卡尺測量八邊形凸臺的直徑,八邊形凸臺的長度為86mm,符合加工要求。

以上,就是100唯爾教育關于數控銑床的部分內容。

本文來自:解夢佬,原地址:https://www.jiemenglao.com/suanming/381446.html